Diese Biegevorrichtung dient zum Biegen großer Radien von Flachmaterialien geringer Stärke, sowie Rundmaterial, Rohre, eingeschränkt auch Profile aus Aluminium oder dünnem Stahl. Es handelt sich also nicht um eine Vorrichtung zum Abkanten, sondern es geht um Rundungen. In meinem konkreten Fall lassen sich Radien von etwa 60 mm bis zu mehreren Metern biegen. Im Artikel zeige ich den Aufbau der Biegevorrichtung und biege zur Demonstration ein Stück Aluminium Flachmaterial in einen Radius von 70 mm.

Diese Biegevorrichtung dient zum Biegen großer Radien von Flachmaterialien geringer Stärke, sowie Rundmaterial, Rohre, eingeschränkt auch Profile aus Aluminium oder dünnem Stahl. Es handelt sich also nicht um eine Vorrichtung zum Abkanten, sondern es geht um Rundungen. In meinem konkreten Fall lassen sich Radien von etwa 60 mm bis zu mehreren Metern biegen. Im Artikel zeige ich den Aufbau der Biegevorrichtung und biege zur Demonstration ein Stück Aluminium Flachmaterial in einen Radius von 70 mm.

Da ich für ein demnächst geplantes Projekt Flach- und Rundmaterial aus Aluminium um große Radien biegen muss, habe ich beschlossen, eine Vorrichtung dafür zu konstruieren, damit dabei auch ordentliche Ergebnisse herauskommen. Man hat halt nicht immer einen Metalleimer oder ähnliche Gegenstände im passenden Radius als Biegeschablone da, erst recht nicht, wenn Radien um die 30 bis 40 cm gewünscht sind.

Aufbau

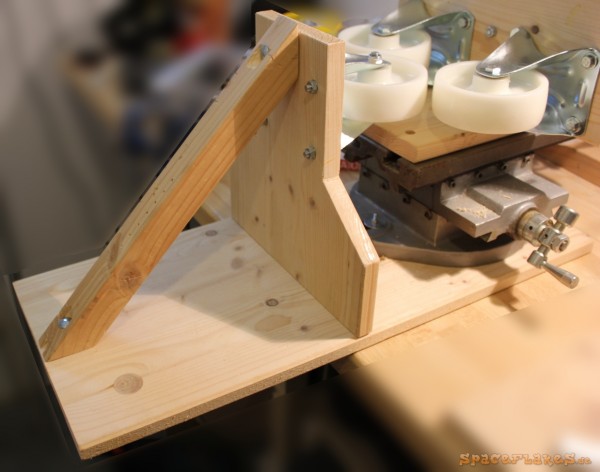

Begonnen habe ich mit einer 58×25 cm großen Grundplatte aus Holz.

In die hier sichtbare Unterseite habe ich zwei Senkkopfschrauben eingelassen.

An denen habe ich meinen Kreuztisch befestigt. Die Schrauben sind nicht sehr stark, da der Kreuztisch ein hohes Eigengewicht hat und kaum noch zusätzlich gegen Verrutschen gesichert werden muss.

Hier habe ich zwei Schwerlastrollen mit 100 mm Durchmesser auf einer Holzplatte befestigt, die vertikal auf der darüber abgebildeten Holzplatte befestigt wird. In dieser Befestigungsplatte sind 4 Löcher zur Montage auf dem Kreuztisch vorgesehen. Zu beachten ist hier übrigens, dass die Holzmaserung der Platte mit den Schwerlastrollen unbedingt parallel mit den Rollen verläuft, da das Holz etwas Anpressdruck verkraften muss.

Am Kreuztisch wird dieses Konstrukt mit Nutensteinen, wie hier einer zu sehen ist, befestigt.

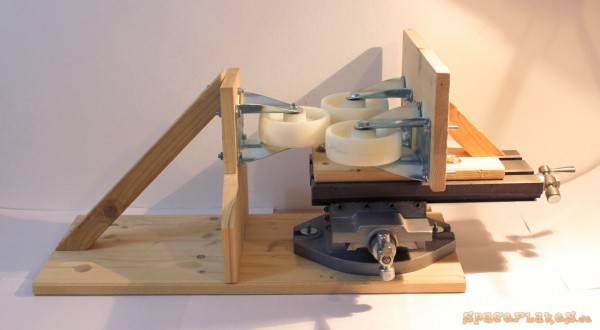

Soweit ist der Aufbau mit den beiden Rollen nun auf dem Kreuztisch befestigt. Die übermäßige Höhe der Platte dient der zusätzlichen Stabilität.

Von hinten wird die Platte mit den Rollen durch ein Vierkantholz abgestützt.

Auf einen rechten Winkel sollte man achten.

Per Hand habe ich für die Schrauben entsprechende Aussparungen in das Vierkantholz gefräst.

Nun wird ein weiteres Holzbrett mit einer weiteren Rolle versehen. Dieses Holzbrett ist unten breit, um seitliches Wegkippen zu stabilisieren und oben schmal, um kleineren Biegeradien nicht im Weg zu sein. Das versteht man ein paar Bilder weiter unten, wenn man es sieht.

Diese dritte Rolle habe ich den anderen beiden Rollen gegenübergestellt und auch wieder mit einem Vierkantholz abgestützt.

Fertig ist meine Biegemaschine. Über die Kurbel an der rechten Seite kann nun die Distanz zwischen den Rollen und somit der Biegeradius eingestellt werden.

Biegetest

Und so funktioniert es: Man fängt mit einem riesigen Radius an. Dazu stellt man die Rollen in einen solchen Abstand, dass ein dazwischen entlang geschobenes Flachmaterial nur leicht gekrümmt wird. Anschließend schiebt man das Material immer wieder neu durch die drei Rollen hindurch und verringert jedes Mal den Rollenabstand ein wenig, bis der gewünschte Biegeradius erreicht ist.

Hier ist schon ein etwas steilerer Radius eingestellt. Da das Material aber noch nicht bei dieser Einstellung zwischen den Rollen entlanggeschoben wurde, wirkt es etwas eierförmig.

Schließlich ist der Radius hier schon so weit verringert, dass das zu biegende Material mit dem Holzträger der Einzelrolle kollidiert.

Man kann den Radius noch etwas weiter verringern, wenn man direkt hinter der Rolle durchgeht. Das Material habe ich vertikal noch leicht verzogen, da es inzwischen länger als der Kreisumfang ist. Bis ich hier angekommen war, habe ich das Material ca. 6-7 x durch die Rollen bei jeweils stückweise verringerten Abständen geschoben.

Fertig ist ein schöner Kreis mit etwa 70 mm Radius. Der vertikale und horizontale Querschnitt weichen um weniger als einen Millimeter voneinander ab. Das Ergebnis ist besser, als ich vorher angenommen hatte. Prinzipbedingt bleibt an beiden Enden des Werkstücks immer ein ungebogenes Ende stehen, wie auch hier im Ring. Aus dem Grund sollte man das Material erst biegen und die Länge anschließend anpassen. Man erkennt hier, dass die Länge des Materials für diesen Ring genau passt, wenn ich die geraden Enden abgeschnitten habe.

Fazit

Anfangs wusste ich nicht, ob dieses Biegeprinzip bei dieser Umsetzung überhaupt funktioniert. Ich hätte mir auch vorstellen können, dass ich ungleichmäßige Vielecke biege. Nun hat das Ergebnis aber doch positiv überrascht.

Die Materialkosten waren in meinem Fall geringer als 10 €. Der Kreuztisch stand bereits zur Verfügung und die Holzplatten und Vierkanthölzer waren Reststücken. Lediglich die 3 Schwerlastrollen musste ich anschaffen (aus der e-Bucht). Pro Stück haben die knappe 3 € gekostet.

Flachmaterial aus Aluminium darf bei meiner Konstruktion geschätzt maximal 4 mm dick und 35 mm breit sein. Das ist natürlich Modellbauniveau oder aber für den Hausgebrauch. Wenn stabilere Materialien verbaut werden, kann auch ein größerer Anpressdruck aufgebracht werden. Die Rollen verkraften 150 kg pro Stück, aber auch da gibt es noch robustere.

Erst hatte ich noch geplant, seitliche Führungen anzubringen, damit das durchgeschobene Material nicht oben oder unten aus den Rollen herausläuft, aber nach ersten Tests erkannte ich, dass das nicht nötig oder möglicherweise sogar hinderlich ist. Man kann das Material sehr gut von Hand führen.

Die Biegevorrichtung habe ich u.a. schon bei meiner Grillbelüftung und meiner Weingläserlampe eingesetzt, d.h. in den Artikeln sind noch mehr Fotos von der Verwendung der Biegevorrichtung und den Resultaten zu sehen.

Ich hoffe, das war ein guter Anreiz. Hinterlasst gerne Kommentare.

Der Movergan

Lange habe ich so etwas gesucht, ich möchte 6 mm Rundeisen in großen Radien biegen. In den Rollen eine Kerbe eindrehen und schon habe ich mein Problem gelöst. Einfach eine tolle Idee und so leicht umzusetzen…Danke Danke

Tolle Idee!

Vielleicht geht das auch mit Seilrollen, dann kann man auch Hohlrohre biegen.

Prima Veröffentlichung, weiter so vielen Dank.

Danke! Gute Anleitung

Hatte leider keinen Kreuztisch, daher habe ich es mit Winkeln und Spax fixiert. Dann 1 mm versetzt (2 Schrauben als grobe Justierung) und wieder fest gespaxt.

Radius von 95cm mit einem 15mm Alu U-Profil. Hat wunderbar funktioniert.

Schöne Sache und schön umgesetzt, aber wo ist der Motor Und die automatische Radieneinstellung

Und die automatische Radieneinstellung

Nein wirklich schön und einfach umgesetzt, bei mir im Kopf enden solche Überlegungen immer mit Kugellagern und dicken Metallwalzen.

Ja, ich habe das mal so einfach gehalten, wie für die geplanten Zwecke gerade nötig. Das Holzkonstrukt hat natürlich begrenzte Stabilität und die Rollen lassen auch nicht die Verarbeitung breiter Bleche zu, aber das brauche ich momentan auch nicht.

Entweder hast du den RSS Feed abonniert oder du schaust täglich vorbei. Jedenfalls ist der erste Kommentar immer von dir

LG